SEMI Standard – EDA(Equipment Data Acquisition) (or Interface A)

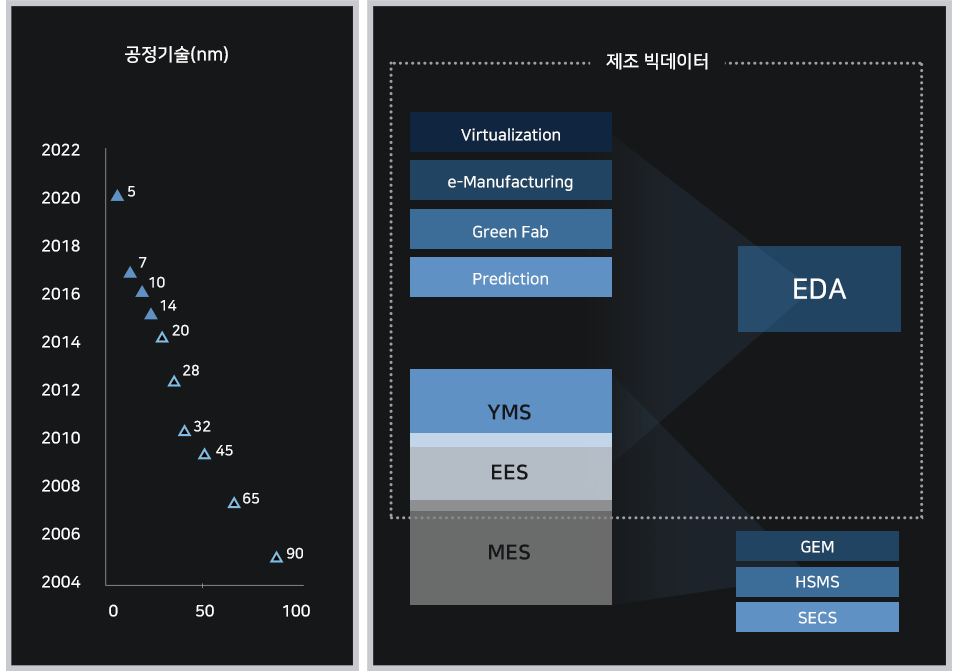

1. 반도체 공정 기술 및 생산 기술 변화

1) 반도체 공정 기술 발전에 따른 미세 공정 Data 수집 요구 증가

공정 기술 발전 동향 |

KrF(248nm), ArF(193nm) > F2(157nm), Ar2(126nm) > EUV(13.5nm)리소 > 더블패터닝(DPT) > 쿼드러플패터닝(QPT)Nand Flash 구조는 2D, 3D 핏펫 구조로 발전 |

공정 기술 발전에 따른 Data 수집 요구 증가 : 미세 공정 구간 증가로 0.1초 이하의 High resolution data필요

공정 스텝 증가에 따른 TAT 연장 : 생산성 향상, 불량율 감소를 위한 정보 수집 및 분석 요구 증가

2) 공정 기술 발전에 따른 생산 기술 발전 방향

2. EDA Standard의 기술 배경 및 필요성

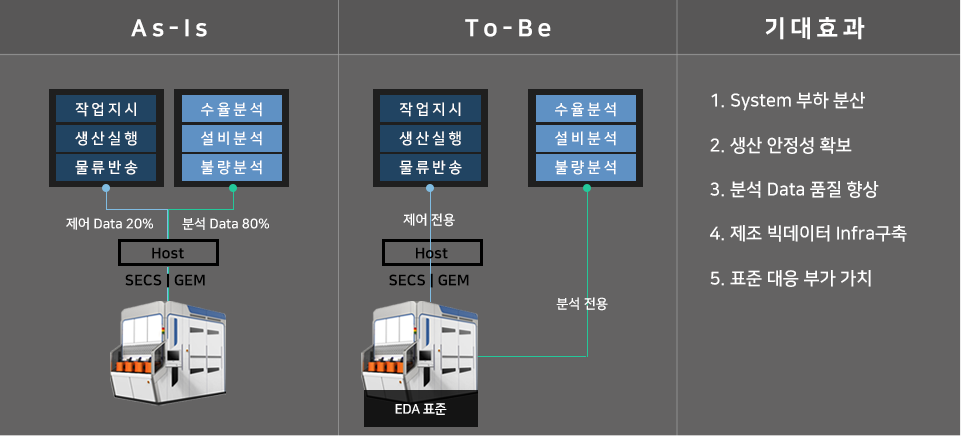

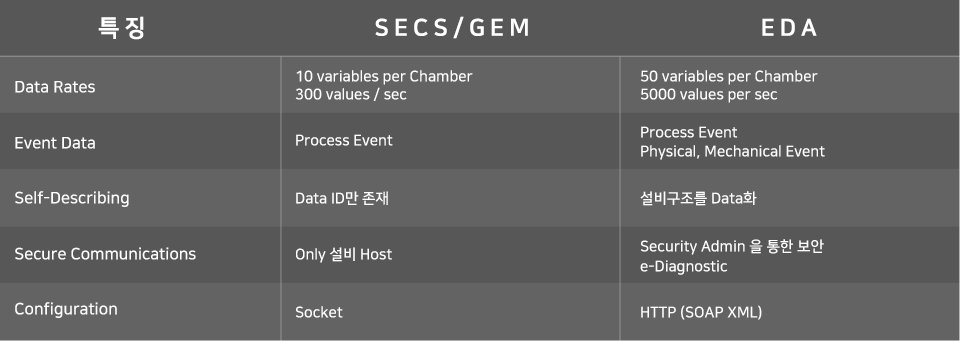

/ 공정 기술 진화에 따라, 장비 성능 분석, 수율 분석, 생산성 분석을 위해 보다 많은 Sensor Parameter와 장비 Event Data가 요구됨

(전체 Data의 약 80% 이상)

/ 반도체 통신 표준 SECS(Semiconductor Equipment Communication Standard)는 장비 제어와 공장 시스템 운용을 주목적으로 1982년 제정되었음

/ SEMI는 SECS 통신 Channel(제어)의 한계를 극복하고, 분석 Data에 대한 수요 충족을 위해 분석 전용 Protocol을 제정하였고,이를 EDA(Equipment Data Acquisition) Standard라 함

3. SEMI EDA Standard의 장점 및 효과

|

SECS Data Channel과 분리하여, Multi-Session 사용

|

|

독립된 Channel로 생산시스템 안정화

|

|

Data Collection Manager 지원

|

4. EDA(Interface A) 기술 파급 효과

1) 반도체 차세대 통신 표준 EDA 솔루션 보급

. 장비 미세 Data 수집(10Hz↓(현1Hz))으로 웨이퍼 생산 및 품질 Big Data 분석 기반 제공

. 국제 표준에 대한 리더십 확보

. 국내 반도체 소자 및 장비 기업들의 국제 경쟁력 강화

2) 일반 제조 산업군 범용 Data 수집, 모델링, 관제/관리 솔루션 개발

. 반도체 통신 표준을 활용하여, 생산 자동화 기반 구축

. 중소 제조업체 생산 Process 개선 및 System Base Manufacturing 구현

5. EDA(Interface A) 란?

SOAP XML 기반 Protocol, WSDL 및 XML schema를 SEMI 표준으로 정의

총 4개 파트로 구성되어, 장비 Data 수집을 위한 일련의 서비스를 정의

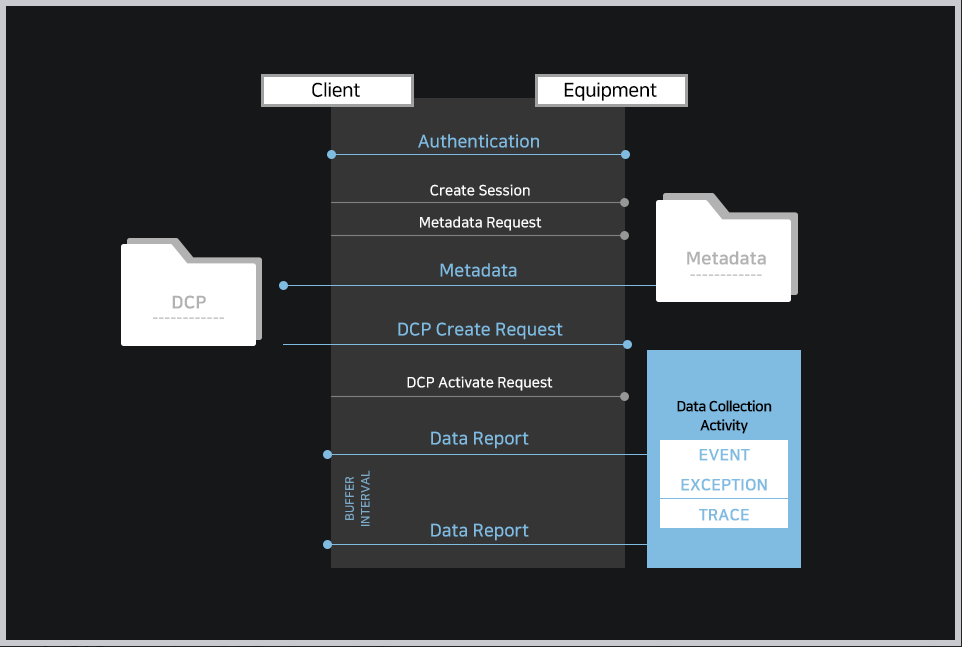

6. EDA(Interface A) Scenario Overview